Комплекс восстановителей и модификаторов поверхностей пар трения для выполнения безразборного ремонта и повышения ресурсоэнергосбережения.

Значительное увеличение ресурса узлов и агрегатов.

Повышение энергоэффективности и экологичности.

Увеличение времени жизни и износостойкости.

Стоимость полного комплекса сопоставима со стоимостью используемых при одном ТО смазочных материалов, экономия при использовании комплекса превышает затраты в 6-24 раза в зависимости от износа. Только экономия на топливе позволяет минимум дважды окупить затраты. Отдельные элементы комплекса позволяют получить узконаправленный результат и по соотношению цена/ эффективность значительно дешевле существующих аналогов.

Использование комплекса "Допресурс.рф" из 6 отдельных компонентов на силовых установках позволяет с минимальными временными и трудозатратами, без разборки узлов и силовых агрегатов, получить следующие результаты:

- очистить внутренние рабочие поверхности,

- устранить небольшие дефекты поверхностей пар трения,

- запустить процесс образования на трущихся металлических поверхностях металлокерамического слоя,

- образуемый слой под действием температуры и используя энергию трения связывается с металлической подложкой одним кристаллическим каркасом,

- создание кристаллического каркаса сопровождается процессом идеализации рабочих зазоров пар трения – износ компенсируется, дисбаланс частично компенсируется благодаря большему наращиванию каркаса в местах большей нагрузки, общий кпд агрегата повышается,

- на образуемом слое в процессе работы создается аморфная ячеистая олеофильная структура, идеально удерживающая в себе смазочные материалы даже при отсутствии их внешнего поступления, что позволяет защитить поверхности трения от износа в условиях максимальных нагрузок и в моменты запуска агрегатов,

- созданный металлокерамический слой не зависит от смены смазочных материалов и сохраняется в течении всей жизни агрегата, повторное применение комплекса рекомендуется при сильном износе или для поддержания эффективности через 4-6 замен смазочных материалов,

- позволяет вновь ввести в работу оборудование, параметры которого вышли из допуска, без проведения серьезного капитального ремонта.

Модифицированные поверхности трения по свойствам аналогичны DLC покрытиям (DLC — Diamond Like Carbon — «алмазоподобные углеродные покрытия»), обладающими высокой твердостью, износостойкостью и низким коэффициентом трения. Недостатком DLC покрытий является возможность создания этих поверхностей только при производстве деталей. Покрываются далеко не все трущиеся поверхности, и общий ресурс агрегатов от применения технологии мало зависит. Использование комплекса модификаторов "Допресурс.рф" позволяет получить покрытия, превосходящие по олеофильности и стойкости алмазоподобные DLC покрытия, хоть и с меньшей твердостью, но, что самое главное, покрытие образуется на всех трущихся поверхностях, и оно обладает свойствами самооптимизации рабочих зазоров, что значительно увеличивает ресурс, легко восстанавливается безразборным способом, стоимость обработки всего агрегата практически сопоставима со стоимостью создания DLC покрытия всего лишь на одной поверхности.

Представляемая технология безразборного ремонта с использованием комплекса многоэтапных добавок позволяет получить в зависимости от текущего износа доказанные многими испытаниями экономию топлива 7-38%, экономию на добавляемых смазочных материалах до 100%, снижение токсичности выпускных газов на 45-80%, увеличение ресурса узлов и агрегатов в 2,5-4 раза, увеличить общий жизненный цикл агрегатов, значительно повысить запас прочности, расширить диапазоны допустимых нагрузок и условий эксплуатации, получить очень значительное снижение материальных затрат при долгой эксплуатации малосерийных и крупногабаритных агрегатов.

Принцип действия.

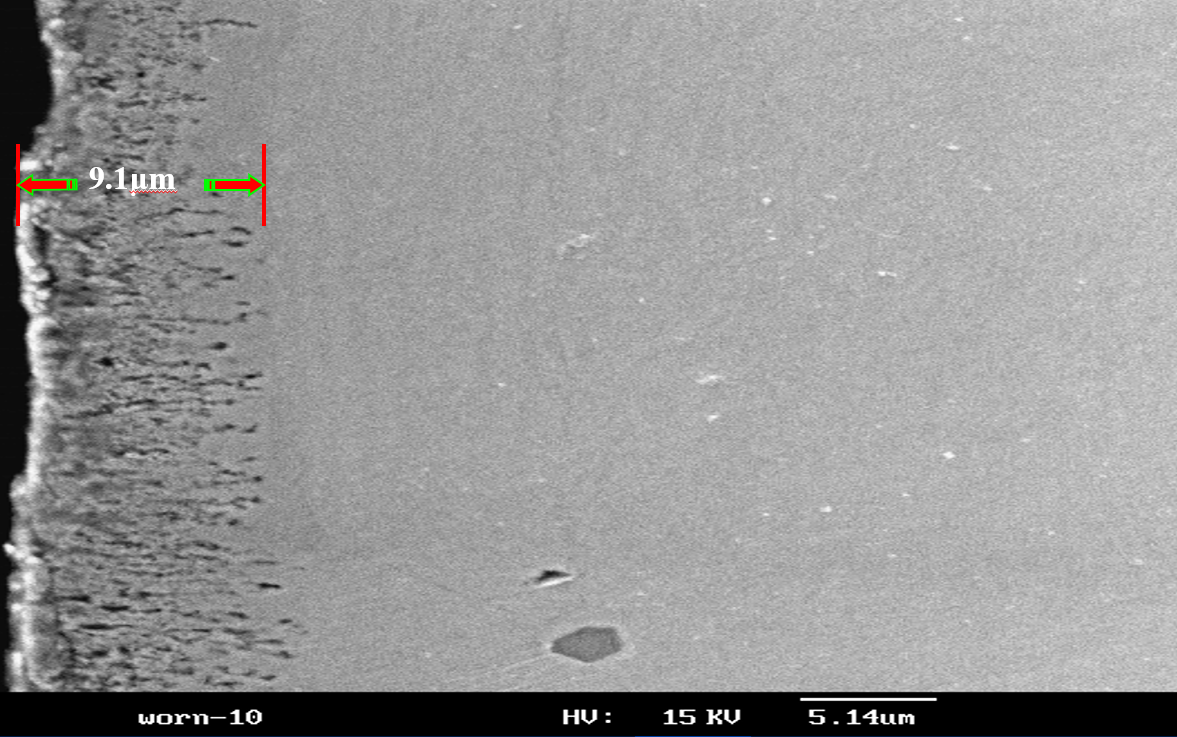

Один из наименее затратных способов повышения эксплуатационных характеристик состоит в модификации поверхностей трения, оптимизации рабочих зазоров и снижении напряженности термодинамической системы. Основой является комплексный и индивидуальный подход с применением слоистых силикатов магния из ультраосновных гипербазитовых пород с нулевой изнашивающей способностью благодаря ультрамелкой дисперсности от 0,5 мкм и повышенным содержанием благородных серпентинов офитов. В результате фрикционного взаимодействия в поверхностных слоях материалов наблюдаются существенные структурные изменения. В рабочем составе под воздействием давления и температур частицы добавок изменяются сами и изменяют трущиеся поверхности, создавая новообразования – металлокерамический слой, компенсирующий износ и оптимизирующий зазоры пар трения. Образуемый защитный слой, связывается с металлом одним кристаллическим каркасом, создавая ультрагладкую зеркальную поверхность толщиной от нескольких десятых микрон до сотен микрон. Количественное соотношение оксидных фаз железа, кремния и магния в ее составе: до 12% (FexOy)/ до 88% (SimOn , MgO).

Движущаяся в потоке смазочного материала твердая частица при соударении с поверхностью металла может упруго отражаться от нее, теряя часть энергии, сообщаемой поверхностному слою в момент контакта и направленной на возбуждение его кристаллической решетки, но может в результате пластической деформации металла закрепиться в нем, создавая очаги защитной пленки. Выделяют три режима формирования тонких пленок: послойный, островковый и промежуточный. Первый реализуется тогда, когда атомы осаждаемого вещества связаны с подложкой более сильно, чем друг с другом. Упрощенно островковый режим роста осуществляется в том случае, если свободная энергия единицы поверхности подложки окажется меньше суммы свободных энергий единицы поверхности адсорбата и поверхности раздела подложка-адсорбат. В промежуточном режиме сначала реализуется послойный рост, а затем после заполнения нескольких монослоев наступает островковый режим роста. При трении наибольшей пластичностью и адгезионной активностью обладают границы зерен, вследствие большого количества дефектов структуры и формирующихся нескомпенсированных связей, поэтому образование защитных слоев в первую очередь идет по этим областям поверхности твердого тела. Повышенная энергия вблизи границы зерен и иных дефектов структуры обусловливает высокую химическую активность материала твердого тела. Таким образом получаемый металлокерамический слой заполняет дефекты покрытия; послойный рост создает пленку, защищающую поверхность от химических воздействий и частично от термических; островковый рост создает ячеистых каркас с большой удельной поверхностью, обладающий прекрасной олеофильностью – удерживает масло в паре трения, что исключает износ в момент запуска, при недолгом понижении давления масла. Получаемый металлокерамический слой является практически единым с поверхностью трения благодаря тому, что одна молекула серпентина передает поверхности трения около 1 кэВ, а энергия сцепления коллоидных частиц радиусом в 1 мкм в коагуляционном контакте, при равновесном зазоре между ними в 0,1÷1 нм не превышает 0,1 кэВ. Слой, примыкающий непосредственно к металлической подложке, имеет кажущуюся «прозрачность», характеризуется хорошим сцеплением с металлом, не имеет выраженных дефектов. На этом слое в последующем надстраиваются защитные слои. За одну обработку максимальное значение компенсации износа неровной поверхностей трения не более 50 мкм.

Отличием от существующих аналогов является значительное изменение процедуры по технологии безразборного ремонта – вместо одной добавки введены 6 отдельных добавок разного спектра действия, каждая со своей процедурой, позволяющей более эффективно выполнять отведённую роль в общей технологии.

Преимущества:

- Препятствует износу трущихся деталей как в обычном режиме работы, так и при повышенных нагрузках, в том числе при запусках, пониженных оборотах, в условиях пониженного давления масла, при низких температурах;

- Не требует регулярного применения добавок при замене масла, результат не зависит от смены масла, металлокерамический слой сохраняется на 75% в течении более 40 000 км пробега для легковых автомобилей, 80 000 км для грузовой и коммерческой техники или 800 моточасов для строительной и сельхозтехники;

- Инертность в химическом отношении, не влияет на физические свойства и показатели масла; совместима с любыми видами масел и смазок: объём рабочего состава составляет 0,01-0.1% от объема масла, что физически исключает возможность забивания даже самых узких масляных каналов;

- Воздействует исключительно на поверхность в зоне трения и не оседает ни на каких других поверхностях;

- Через некоторое время работы весь рабочий состав преобразуется в металлокерамический слой, не оставляя следов в смазочных материалах.

- Не требуется остановки производства или нарушения логистических цепочек, разборки агрегатов, используется немного нерабочего времени для проведения процедуры.

- Снижает вибрационные показатели агрегатов, что положительно сказывается на ресурсе всей конструкции.

- Снижает общий уровень шума.

- При плакировании элементов ЦПГ слоем минеральной пленки возникает эффект ограничения отвода теплоты в систему охлаждения, что является частичной адиабатизацией двигателя – одним из приоритетных направлений совершенствования технико-экономических показателей двигателей.

- Восстанавливает давление в масляной системе.

- Затраты на процедуру обработки окупаются только экономией топливноэнергетических ресурсов при эксплуатации, увеличение ресурса и остальные преимущества комплекса дают дополнительную значительную экономию.

Технология повышения ресурса и эксплуатационных параметров стрелково-пушечного вооружения модификаторами поверхностей «Допресурс.рф»

- расширение срока службы рабочей поверхности ствола при сохранении постоянства ее геометрических характеристик в процессе эксплуатации орудия;

- безразборное восстановление поверхности ствола до параметров геометрии, установленных заводом-изготовителем;

- оптимизация микрогеометрии поверхности ствола и ее химическая пассивация;

- снижение фрикционных потерь при продвижении снаряда по каналу ствола, улучшение аэродинамических показателей движения снаряда в стволе и в момент его вылета из дула орудия;

- замедление процесса нагарообразования и закоксовывания внутренней поверхности ствола, в т.ч. при стрельбе «холостыми» патронами во время проведения учений;

- снижение объема протекания и интенсивности детонационных явлений (тепловые деформации) в рабочей зоне ствола, что минимизирует вероятность перегрева, заклинивания снаряда при ведении интенсивного огня;

- повышение параметров «кучности» и дальности ведения огня;

- восстановление рабочих и геометрических характеристик после консервации и длительного хранения;

- деформационное упрочнение рабочей поверхности ствола с повышением ее жаростойкости и жаропрочности в момент ведения стрельбы в результате механического и химического легирования поверхностных и подповерхностных зон металлической матрицы;

- практически устранение границ между защитным слоем и основным металлом ствола - покрытие и металл становятся единым целым.