Силовые установки - ДВС:

Комплекс "Допресурс.рф" устраняет заводские недоработки ("болезни") конструкции ДВС, проявляющиеся в виде задиров стенок цилиндров (корейские G4KD, почти все TFSI от VAG, M272 и M278 от Mercedes и т. д.), повышенном износе из-за постоянного масляного голодания дальних от масляного насоса вкладышей шатунных шеек (OM651 (2.1 CDI) от Mercedes, V9X от Renault, BNA и BRF (2.0 TDI) от VAG и т. д.), повышенном износе распредвалов из-за постоянного масляного голодания вследствие узких масляных каналов в головке блока (китайские клоны японских двигателей, SQRE4T15 от Cherry и т. д.)

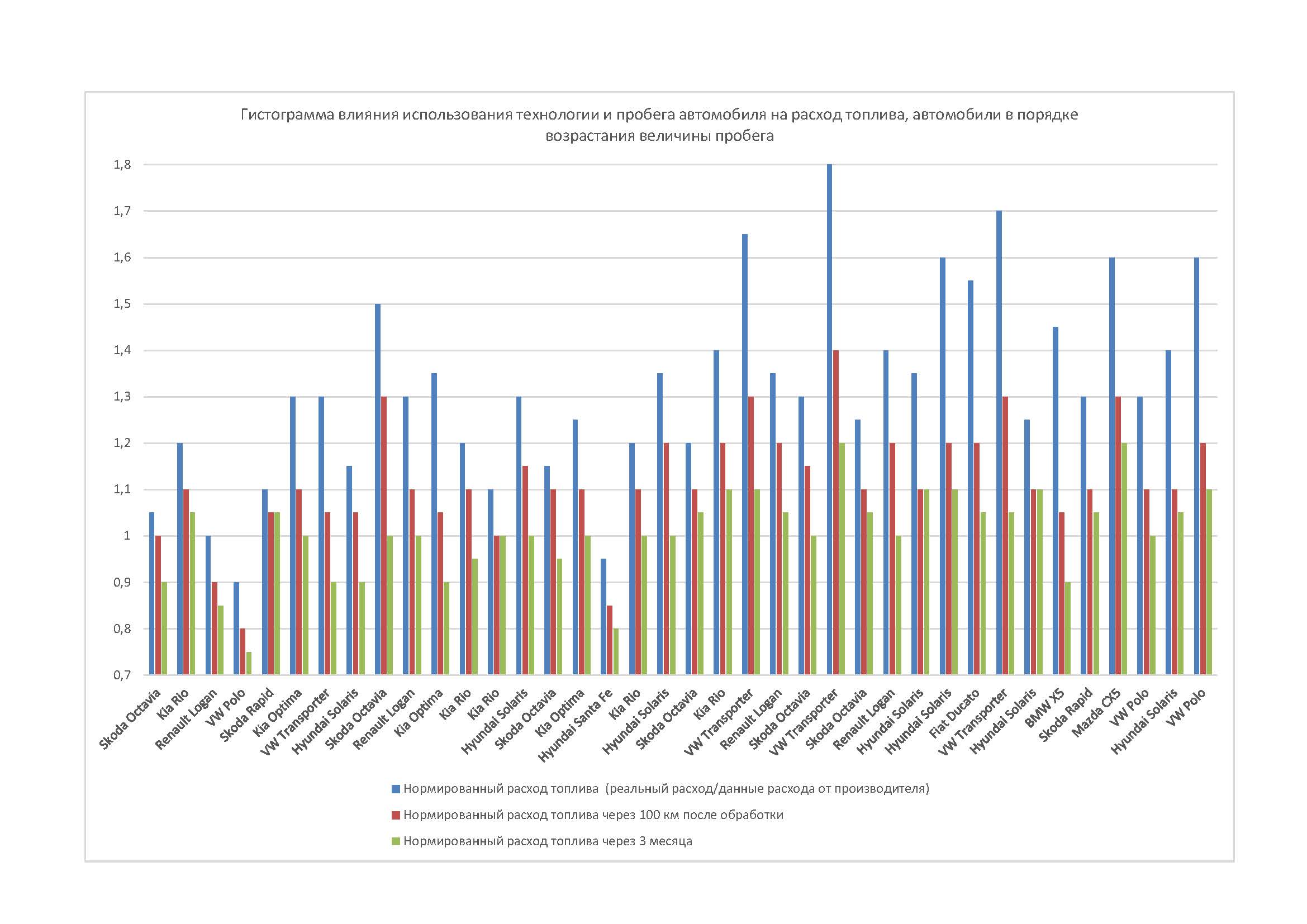

Представляемая технология безразборного ремонта с использованием комплекса многоэтапных добавок позволяет получить в зависимости от текущего износа доказанные многими испытаниями экономию топлива 7-38%, экономию доливаемых смазочных материалов до 100%, снижение токсичности выпускных газов на 45-80%, увеличение ресурса узлов и агрегатов в 2,5-4 раза, увеличить общий жизненный цикл агрегатов, значительно повысить запас прочности, расширить диапазоны допустимых нагрузок и условий эксплуатации, получить очень значительное снижение материальных затрат при долгой эксплуатации малосерийных и крупногабаритных агрегатов.

Позволяет вновь ввести в работу оборудование, параметры которого вышли из допуска, без проведения серьезного капитального ремонта. Способствует импортозамещению.

Позволяет без разборки ДВС убрать износ, проявляющийся посторонними механическими звуками при работе двигателя (именно износ до 120-150мкм, а не разрушение деталей).

Позволяет практически полностью устранить "масложор", связанный с износом (разрушение уплотнений и прокладок, разбитие посадочных мест и направляющих без разборки устранить невозможно никаким способом).

Восстанавливает давление масла.

Устраняет небольшой дисбаланс и ДВС начинает работать плавнее и мягче, что заметно даже на слух и по ощущениям практически на каждом обработанном автомобиле.

На турбированных ДВС особенно заметно значительное увеличение мощности.

Значительно увеличивается накат автомобиля при отпускании газа на передаче.

Выравнивает и восстанавливает компрессию до номинальных значений (так называемая технология жидкой гильзовки стенок цилиндров, восстановление трущихся поверхностей поршневых и маслосъемных колец).

Балансирует и восстанавливает работу элементов топливной системы даже при уже прописанных под замену, но работающих форсунках, топливном насосе или регуляторе давления.

Стоимость комплекса сопоставима со стоимостью используемых при одном ТО смазочных материалов, экономия при использовании комплекса превышает затраты в 6-24 раза в зависимости от износа. Только экономия на топливе позволяет минимум дважды окупить затраты.

Использование комплекса из 6 отдельных компонентов позволяет с минимальными временными и трудозатратами, без разборки узлов и силовых агрегатов, получить следующие результаты:

- очистить внутренние рабочие поверхности,

- устранить небольшие дефекты поверхностей пар трения,

- запустить процесс образования на трущихся металлических поверхностях металлокерамического слоя, по свойствам превосходящего алмазоподобные DLC поверхности,

- образуемый слой под действием температуры и используя энергию трения связывается с металлической подложкой одним кристаллическим каркасом,

- создание кристаллического каркаса сопровождается процессом идеализации рабочих зазоров пар трения – износ компенсируется, дисбаланс частично компенсируется благодаря большему наращиванию каркаса в местах большей нагрузки, общий кпд агрегата повышается,

- на образуемом слое в процессе работы создается аморфная ячеистая олеофильная структура, идеально удерживающая в себе смазочные материалы даже при отсутствии их внешнего поступления, что позволяет защитить поверхности трения от износа в условиях максимальных нагрузок и в моменты запуска агрегатов,

- созданный металлокерамический слой не зависит от смены смазочных материалов и сохраняется в течении всей жизни агрегата, повторное применение комплекса рекомендуется при сильном износе или для поддержания эффективности через 4-6 замен смазочных материалов.

Комплекс состоит из:

- состав с мягкими моющими свойствами, кондиционирующую резиновые и тефлоновые уплотнения, подготавливающую поверхности трения к дальнейшей обработке, связывающую микроабразивные частицы в масле для их улавливания в фильтре.

- состав для очистки и кондиционирования топливной системы, повышения полноты сгорания топлива, очистки путем дожига отложений камеры сгорания, поверхности поршней и верхних поршневых колец.

- состав в систему охлаждения для очистки от окислов поверхности верхней части цилиндров, самой нагреваемой в начальный момент сгорания топлива и в первую очередь, покрываемую слоем окислов, которые значительно хуже проводят тепло. Позволяет частично разгрузить термодинамическую систему и продлить срок службы прокладки гбц.

- первый основной состав в масло из слоистых силикатов магния с дисперсностью частиц менее 20 мкм для выравнивания поверхностей трения и частичного заполнения микрозадиров и кратеров. Отдельные составы для различных технологий рабочих поверхностей: ALUSIL сплава (AISi17Cu4Mg), LOKASIL сплава (например AISi9Cu3), покрытых нитридом титана (TiN) или нитридом титана и алюминия (TiAIN), слоем никеля и карбида кремния (Ni-SiC), пористым хромом.

- второй основной состав в масло из слоистых силикатов магния с дисперсностью частиц менее 5 мкм для самооптимизации рабочего зазора поверхностей трения.

- третий сверхвысокодисперсный состав в масло из слоистых силикатов магния на основе офитов с дисперсностью частиц менее 2 мкм для завершения создания ячеистого металлокерамического каркаса с высокой олеофильностью и самооптимизации рабочего зазора поверхностей трения в режиме эксплуатации.

Процедура безразборного ремонта включает:

- начальную диагностику.

- добавление составов 1, 2, 3. Занимает 5-15 минут. Дальнейшая стандартная эксплуатация на время очистки масляной системы.

- добавление составов 4, 5, 6. Занимает 1,5-2,5 часа с дальнейшей стандартной эксплуатацией минимум 1 час.

Разборки агрегатов не требуется, приезд техники в ремзону необязателен.

Турбины.

Представляемая технология безразборного ремонта позволяет получить увеличение ресурса турбин в 2,5-5 раз, убрать пропускание масла во впускной коллектор. Позволяет вновь ввести в работу турбины, параметры которых вышли из допуска, без проведения серьезного капитального ремонта. Способствует импортозамещению.

Комплекс состоит из:

- состав с мягкими моющими свойствами, кондиционирующую резиновые и тефлоновые уплотнения, подготавливающую поверхности трения к дальнейшей обработке, связывающую микроабразивные частицы в масле для их улавливания в фильтре.

- основной состав в масло из слоистых силикатов магния с дисперсностью частиц менее 5 мкм для самооптимизации рабочего зазора поверхностей трения.

- сверхвысокодисперсный состав в масло из слоистых силикатов магния на основе офитов с дисперсностью частиц менее 2 мкм для завершения создания ячеистого металлокерамического каркаса с высокой олеофильностью и самооптимизации рабочего зазора поверхностей трения в режиме эксплуатации.

Процедура безразборного ремонта включает:

- начальную диагностику.

- добавление состава 1. Занимает 5-15 минут. Дальнейшая стандартная эксплуатация на время очистки масляной системы.

- добавление составов 2, 3. Занимает 1,5-2,5 часа с дальнейшей стандартной эксплуатацией минимум 1 час.

Насосы гидроусилителей и гидроподвески.

Представляемая технология безразборного ремонта позволяет получить увеличение ресурса насосов в 2,5-5 раз, убрать рывки и повышенное усилие на руль при работе на холостом ходу из-за износа лепестков, восстановить рабочее давление, устранить гул при движении руля и на холостом ходу. Позволяет вновь ввести в работу насосы, параметры которых вышли из допуска, без проведения серьезного капитального ремонта.

Позволяет использовать дешевые неоригинальные китайские и восстановленные в ЕС (якобы) насосы гидроусилителей. Если при замене насоса на новый или восстановленный он сразу же начинает гудеть, использование модификатора поверхностей "Допресурс.рф" позволяет устранить гул и повысит рабочие параметры и надежность дешевых насосов. Тем самым способствует импортозамещению.

Варианты материалов: специализированная гелевая добавка.

Подшипниковые и шарнирные соединения, редуктора, трансмиссии.

Представляемая технология безразборного ремонта позволяет получить увеличение ресурса в 2-5 раз, в большинстве случаев позволяет устранить небольшой гул в трансмиссиях, редукторах и раздаточных коробках благодаря компенсации износа подшипников, валов, втулок, синхронизаторов и шестерней. Позволяет увеличить общий жизненный цикл, значительно повысить запас прочности, расширить диапазоны допустимых нагрузок и условий эксплуатации. Позволяет снизить затраты, связанные с простоем.

Способствует импортозамещению благодаря повышению надежности имеющихся вариантов.

Обрабатываются подшипники и трущиеся поверхности. Варианты материалов: пластичная смазка, гелевая добавка, добавка в шприцах для подшипников.

Тормозная система.

Использование небольшого количества порошкообразного модификатора поверхностей трения "Допресурс.рф" при установке новых колодок позволяет получить немного более повышенную мягкость торможения одновременно при повышенной эффективности торможения, снижение износа колодок и особенно дисков благодаря свойствам, аналогичным керамическим тормозам.

Способ обработки: при установке новых тормозных колодок нанести на поверхность одной из колодок равномерное количество порошкообразного модификатора, положить сверху вторую колодку и потереть колодки друг об друга и установить на автомобиль, предварительно обязательно обезжирив рабочие поверхности тормозных дисков. При начале движения обязательно прокачать педаль тормоза. Первые 30 минут езды соблюдать повышенную дистанцию до впереди идущего автомобиля. Приработка проводится мягкими длинными торможениями в течении 15 минут езды. Не допускать резкого торможения в ближайшие от установки 10 минут езды. После установки колодок приработку провести не позднее часа для сохранения свойств модификатора поверхностей.

Варианты материалов: порошкообразный модификатор.

Кондиционер:

При добавлении в компрессорное масло ремонтного состава ионы железа могут рекристаллизоваться и восстанавливаться на поверхности деталей компрессоров во время работы, а производительность и срок службы систем кондиционирования могут быть восстановлены и значительно увеличены.

| Восстановление производительности кондиционеров, морозильного и холодильного оборудования зависит от степени износа, возможно полное восстановление работоспособности практически не работающих кондиционеров при соблюдении процедур по технологии безразборного ремонта, увеличение срока службы и экономии электроэнергии на новом оборудовании. |

|---|

Обязательное условие - предварительное вакуумирование систем кондиционирования.

Варианты материалов: специализированная гелевая добавка.

Подобно автомобильным двигателям, компрессоры, являющиеся сердцем кондиционеров и морозильных/холодильных камер, изнашиваются в течение длительного периода времени. Когда компрессор разряжен, происходит следующее.

・ Более низкая температура выброса

・ Повышенный шум от компрессора

・ Повышенное энергопотребление

Почему увеличивается энергопотребление?

(1) Снижается эффективность сжатия и снижается температура выброса. (В случае охлаждения температура обдува не снижается. В случае нагрева не увеличивается.)

(2) Когда понижение температуры на выходе замедляется, для достижения температуры требуется повышенное время.

(3) Энергия требуется до тех пор, пока не будет достигнута нужная температура. В некоторых случаях затраты на понижение температуры увеличиваются, но при этом также возможно и не достижение требуемой температуры, соответственно возникает губительный безостановочный режим работы компрессора.

На трущихся поверхностях внутри компрессора молекулы железа на поверхности детали теряют электроны (отрицательные ионы) и ионизируются (Fe2+) за счет энергии трения, после чего утекают.

Это вызывает износ компрессора, что снижает механические характеристики и сокращает срок службы оборудования.

Впрыскивая ремонтный состав в компрессорное масло, ионы железа можно рекристаллизовать и восстановить на поверхности деталей машины во время работы машины, а также можно восстановить производительность и срок службы машины. Шлам на поверхности компонента отделяется и удаляется под действием отрицательных ионов.

Когда поверхность очищается, ионы железа возвращают отрицательные электроны, рекристаллизуют исходное железо, заполняют неровности на поверхности детали, формируют более гладкую поверхность трения и улучшают герметичность, что и восстанавливает производительность сжатия компрессора.

Пример экономического обоснования использования обработки ДВС:

Таксомоторные перевозки на примере автомобиля KIA Optima JF c двигателем G4ND:

Повторение процедуры безразборного ремонта через 60 000 км.

Средняя стоимость процедуры с материалами – 7 000 р.

Экономия топлива - 7-18%, при минимальном показателе 7% и

среднем расходе топлива 8 л/100км получаем экономию на

топливе от 15 800 р для одной процедуры обработки.

Экономия смазочных материалов при доливке между ТО - 100%, так как при средней доливке масла 1л между ТО после обработки необходимость в доливке масла отпадает, получаем экономию на доливаемых смазочных материалах от 4 200 р для одной процедуры обработки.

Увеличение ресурса ДВС в 2-3 раза, особенно решение главной проблемы корейских двигателей – задиры на стенках цилиндров на пробегах до 100т км, позволяет получить отложенную экономию от 38 000 р для одной процедуры обработки.

Таким образом одна обработка комплексом на протяжении 40 000 км пробега окупается минимум 7 раз и позволяет экономить от 51 000 р. не считая экономии на времени простоя во время ремонта, увеличения срока службы катализатора, повышении надежности агрегата, увеличения мощности на 5-15% и снижении вредных выбросов на 30-50%.